元記事:Sigma CEO leads premium push in camera market (Q&A)

山木和人がCEOになってから、シグマは高級レンズを主な収入源にする会社に変貌を遂げた。しかし、カメラはまだビジネスとして成功しているとは言いがたい。

シグマは現在、良い方向に進んでいるようだ。

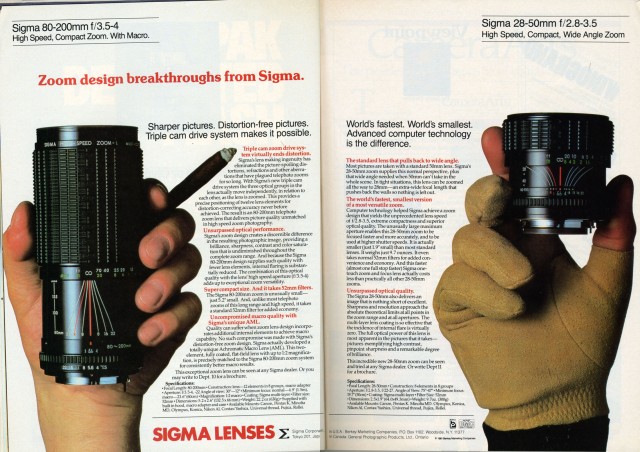

かつてのシグマは廉価な交換レンズが製品の主力だった。キヤノンやニコンといった大企業のレンズよりも性能には劣るが安価なレンズを発売してきた。しかし、今のシグマにその面影は全くない。

CEOの山木和人は現在46歳。彼は2012年の1月に現在の職に就き、同族経営で1600人の従業員を抱える会社を率いている。山木和人のCEO就任以降に発表された数々の高性能で高価なレンズ群は、シグマのイメージを高めることに成功した。

そのようなレンズの代表が35mm F1.4 DG HSM、50mm F1.4 DG HSM、そして18-35mm F1.8 DC HSMである。これらは比較的小型のレンズだが、シグマはフォトキナでもっと巨大なレンズを二本新しく発表した。高性能な150-600mm F5-6.3 GD OS HSM Sports(25万円で10月に発売予定)と、それよりもいくらか小型の150-600mm F5-6.3 GD OS HSM Contemporaryである。こちらの詳細はまだ未定だ。

CNETのスティーブン・シャンクランド記者はフォトキナの会場で山木和人にインタビューを行い、シグマの経営戦略の変化について話を聞いた。

Q:シグマの新しいレンズはどれもとても高い評価を得ています。どうしてシグマは高級レンズ路線を取っているのでしょうか?

山木:それには理由が2つあります。まずシグマは今でも同族経営の会社だということです。私は写真と社員の家族の生活に対して責任があります。私が最も優先していることは、この社員の生活を守るということです。

私たちは今でも全ての製品を日本で製造しています。1990年代の半ばに、日本円は急激に上昇しました。また、日本での製造コストはとても高くつくので、多くのカメラメーカーが中国やタイ、マレーシアなどに製造拠点を移しました。

私たちは日本での製造を続けたかったのです。しかし、低価格の製品を作っていては日本に留まることはできません。製造コストがどれだけ高くついても、高性能レンズを作るしかなかったのです。一番売れ筋の低価格帯から、中・高価格帯へと製品のラインナップを変えていく必要に迫られたのです。

Q:ここ数年は円安傾向が続いているので、日本の製造業にとっては有利な状況ではないのですか?

山木:そうですね、3年前と比べるとずいぶん良くなりました。しかし、製造コストは高いままです。けれども、通貨は理由の一つに過ぎません。ビジネスというのは単にお金と利益だけの話ではないんですよ。そこにどれだけ情熱を注げるかということが何よりも大事なのです。

私たちは写真とカメラが大好きです。なので、良い製品を作ってユーザーに喜んでいただけることが何よりの楽しみなのです。私たちのエンジニアや工場のスタッフはノウハウや経験を積み重ねているので、より性能の高い製品を作ることが可能なのです。

Q:低価格帯と高価格帯の売上比率はどのように変わったのでしょうか?

山木:10年前はおそらく売り上げの80%から90%は低価格帯の製品からなっていました。現在は売り上げの70%は高価格帯です。

15年前、私たちの市場での販売数のシェアは売り上げのシェアよりもはるかに高かったんです。私たちは他のメーカーよりも低価格の製品を多く売っていました。現在ではそれが逆転して販売数シェアよりも売上シェアの方が高くなっています。

Q:スマートフォンによって低価格帯のカメラ市場は壊滅しています。カメラメーカーは愛好家やプロ向けの製品に移行し始めています。ユーザーはスマートフォンでは撮れない写真を欲しているのでしょうか?

山木:はい、そうだと思います。デジタルカメラ市場はスマートフォンによって大きく変わろうとしています。デジタルカメラ市場は最大で年間120万台も売れた時がありました。しかし今年は30万台以下です。だいたい4分の1にまで縮小しました。

けれども、フィルムカメラ時代のことを考えてみると、その販売台数はかなり安定していて、だいたい20万台から30万台の間だったんです。これは個人的な意見ですが、おそらくこれまでは単純に売れすぎていたので、それが通常の状態に戻っただけなんだと思います。この3~4年で市場そのものがかなり縮小しました。しかし、今はある意味で安定しています。写真が好きな人の数というのはおそらくそれほど変わっていないのでしょう。単に今までがカメラ業界にとってのバブル景気だったのです。

Q:10年前、シグマにとって大事なことはキヤノンやニコンに向けてレンズを作ることでした。というのも、その二つのメーカーがカメラとレンズの市場を独占していたからです。しかし、現在では、ミラーレスの登場で状況は変わっています。フジ、ソニー、サムソン、パナソニック、オリンパス、ペンタックス、そしてキヤノンとニコンもそれぞれミラーレスカメラを発売しています。これら異なるカメラボディにレンズを供給していくことは困難なことなのでしょうか?

山木:市場に多くのカメラが溢れ、消費者の選択肢が増えるのは良いことだと思います。かつてよりもカメラ市場は豊かになっていると感じます。とても良い傾向ですね。

シグマはそれほど大きな会社ではありませんし、私たちは市場を独占しているわけでもありません。従って、全てのカメラユーザーをサポートする必要はないと考えています。私たちの使命は高性能なレンズを、真剣に写真に取り組んでいるユーザーに届けることです。

Q:最近も新しいミラーレスカメラが数多く発売されました。シグマにとっての優先事項は何でしょうか?

山木:特定のマウントにこだわる必要はないと考えています。しかし、ハイエンドなカメラ、例えばソニーα7、オリンパスOM-D、パナソニックGHシリーズ、そしてフジフィルムのXシリーズ。これらのカメラのユーザーには、私たちの製品を届けなければいけないと思います。

Q:ある一つのレンズを他のマウントで使うことに制限はあるのでしょうか?

山木:それは単純にイメージサークルの大きさですね。APS-Cサイズ用のレンズはマイクロフォーサーズにも使うことができます。

Q:実際には光学系だけの問題ではないですよね。AFや絞りの制御といった、レンズとボディを繋ぐ電子系の開発をそれぞれのメーカー用に行うのは難しくはありませんか?

山木:ソニー、オリンパスなどのフォーサーズ、そしてフジフィルムのシステムはそれぞれ全く異なっています。これを開発するには多くの情報が必要です。私たちシグマはマイクロフォーサーズに参加していますし、ソニーとも協力しています。

Q:キヤノンは規格を公開したりライセンスをしていません。

山木:キヤノンやニコン向けのレンズを作るには、そのバヨネットだけでなく、特許を使用しなければいけません。シグマは特許使用料を支払っています。もちろんそれだけではなく、常にリバースエンジニアリングを行っています。

複数のマウント向けにレンズを作ることは別の難しさがあります。例えばオートフォーカスのレンズは非常に多くの部品からなっているのですが、仮にフォーカスリングの向きを変えるとすると、レンズの配置そのものまで変更する必要が出てきます。私たちがレンズを製造するときは、まず光学系の設計から入ります。この時点で、モーターはどこに置くのか、アクチュエータはどこか、手ブレ補正はどこに配置するのか、全部決めなければいけません。レンズの設計に関することは全て最初に決まってしまうので、レイアウトを変えるということは全く同じレンズを作ることと同義なのです。